Recent Posts

-

2024.04.16

ホテルで使われている製品

-

2024.04.05

大阪・心斎橋ショールームへお越しください

-

2024.03.29

カリフォルニアスタイルの先駆者

-

2024.03.27

出荷前の製品画像確認を行っています

-

2024.03.26

MD-1301C-OP

-

2024.03.26

MEDUSA AD-981

-

2024.03.26

インテリアコーディネートの参考に

-

2024.03.25

季節に合わせてショールームも春らしく

-

2024.03.06

新生活におすすめの家具をご紹介

-

2024.02.28

祈りを守る優しいモダン建築

Back Number

2024年

2023年

2022年

2021年

2020年

2019年

2018年

2017年

2016年

2015年

2014年

2013年

2012年

2020.10.30 DESIGNER

製品が生まれるまで~今

AD CORE DEVISE DESIGNER BLOG Vol.113

6月のメルマガでも触れましたが、新しい事に出会いながら世の中は進んでいます。私自身の仕事のデザイン仕事でも同じで、仕事の進め方が大きく変わってきました。デザイナーの仕事は長い間、頭の中でデザインする物を立体に考え、それを2次元の三面図に書く事でした。それがこの数年でCADやプリンターなど3D化が進んでいます。

私自身、社会人になってから心がけてきたのは工場の方とのコミュニケーションです。しかし、今年はコロナ禍もあり、いつもとは違う仕事の進め方をする必要がありました。私の仕事の進め方は図面を渡すだけでなく、工場の職人さんとのやり取りや、試作の途中で手触りや座った印象など試作途中に感じることが重要です。出来上がった試作を工場から送ってもらい、修正を加えて返送して進める方法が一般的なのでしょうが、出来上がった物では、修正するのに時間がかかったり、イメージを伝えるには限界があるからです。それが今年は工場への訪問をする事は出来ませんでした。Webカメラを使ったり、製品試作を往復させての検証をするしかなく、今年の新作のイメージの伝え方を考える必要がありました。

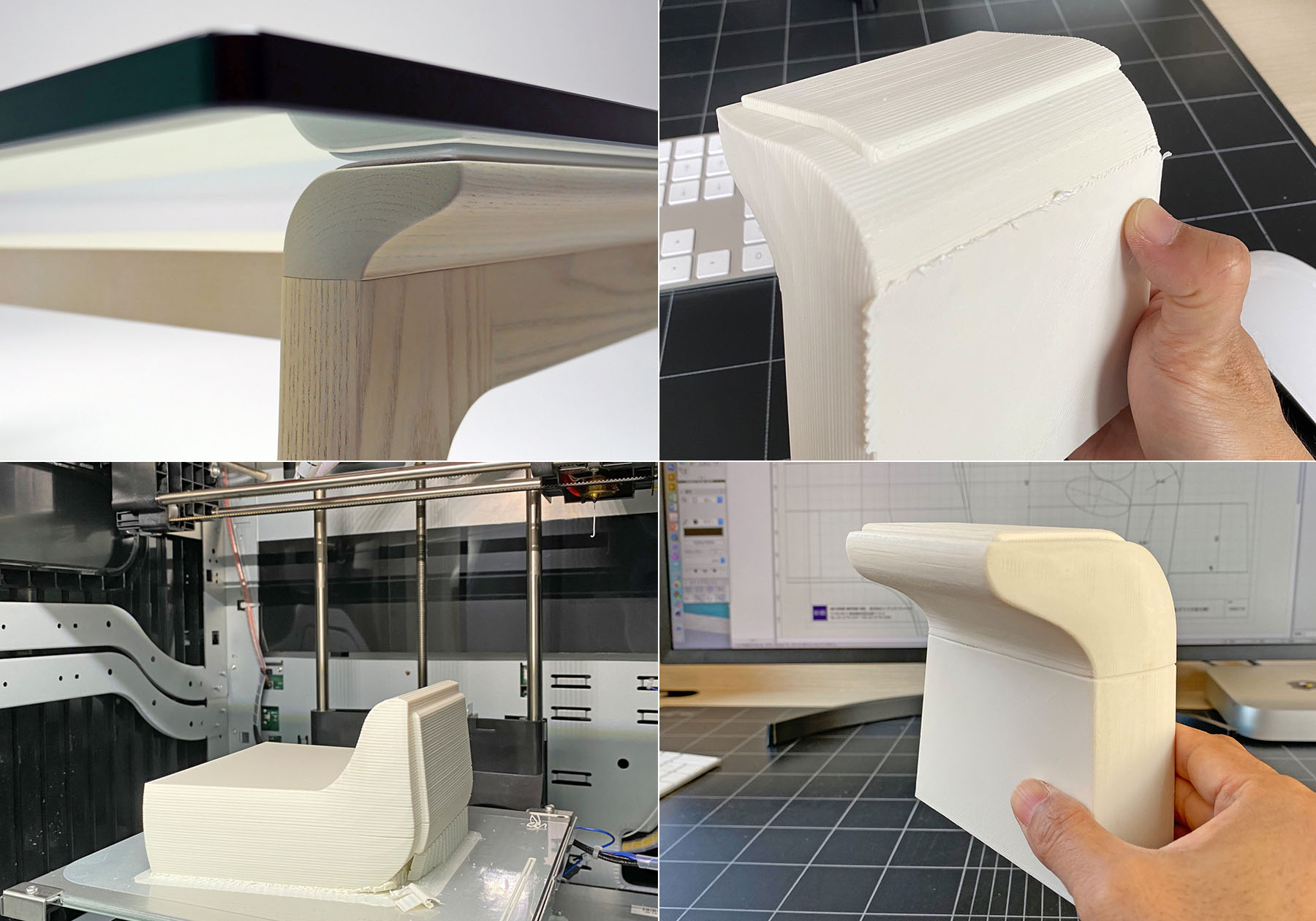

若い頃は、鉛筆を使ったスケッチから始まり、それを元にした1/5模型を作りプロポーションを確認し、ドラフターを使ったトレーシングペーパーに原寸図を手書きして青焼き。それが20年以上前からはPCを使用した作図に変わっています。この数年は、模型製作に3Dプリンターを使うようになりました。4年前からスタッフに加わった開発部のトミーのおかげで、新しい機器を使えるようになり、スケッチから3Dの立体画像で確認し、CAD図面化、3Dプリンターで模型や部分パーツの原寸模型を製作できるようになりました。模型を手作りする楽しさは無くなりましたが、かなり精密な模型ができるので、工場へ三面図だけでなく模型も送り、立体的な造形とイメージを伝える事ができるようになりました。

以前は、模型は木材や発泡材を削り、成型合板ならボール紙を重ねて圧着して、本物に近いイメージで模型作りを進めて、途中でデザイン変更などしながら模型を完成していました。3Dプリンターでは、ABS樹脂などの棒状のフィラメントを溶かして積層させ形を作ります。樹脂なので硬くて後からは削りにくいので、データを最初からしっかり作る事が必要となります。形状がリアルに出るので、イメージを確認するには便利な機械です。時間的に3Dプリンターだから早くできるという訳ではなく、どちらも数日かかります。以前は模型の削り粉にまみれて作っていましたが、今ではトミーがデータを作ってくれて、3Dプリンターが忙しく動いてくれるだけので助かるのですが、、。

最近は、CAD図面とモデルを工場へ送り、模型から製作工程や張りのイメージを見ながら製作を進めるので、ほぼイメージ通りの試作が完成します。2021年モデルの椅子でも一次試作でイメージ通りの完成になり、最後の座り心地で数ミリのクッション材の形状変更と指触りの分かる面取りの変更だけで済みました。でも、この数ミリが大きいんです、、。今回の椅子の試作は一度も工場へ行かずでの完成でしたが、試作途中の椅子を社に送ってもらい全スタッフに座ってもらいましたが、今までの椅子の中で一番座り心地が良いと評判です。ソファはそうはいかずに工場へ行きましたが、いつもの半分の工場出張になりました。

2021年モデルは、安心と安全をテーマに製品作りを行い、機能的にも完成度の高い新製品になりました。今年ほどモニターを見ながらの設計にこんなに時間をかけた事はなく、頭の中のデジタル化が少し進んでアナログとデジタルが融合してきたようで、ペンダコが消えた指を見ながら工場が恋しくなっています。いよいよ11月18日にWebでの発表会。製品プレゼンテーションも新しい試みをしてみようと思っています。お楽しみに!(クリエィティブディレクター 瀬戸 昇)